+86-576-84352333

-

+86-18262333218

-

-

-

منتجات

اتصل بنا

هاتف:

بريد إلكتروني:

فاكس:

+86-523-88642288

يضيف:

منطقة يودو الصناعية، منطقة جيانغيان، مدينة تايتشو، مقاطعة جيانغسو

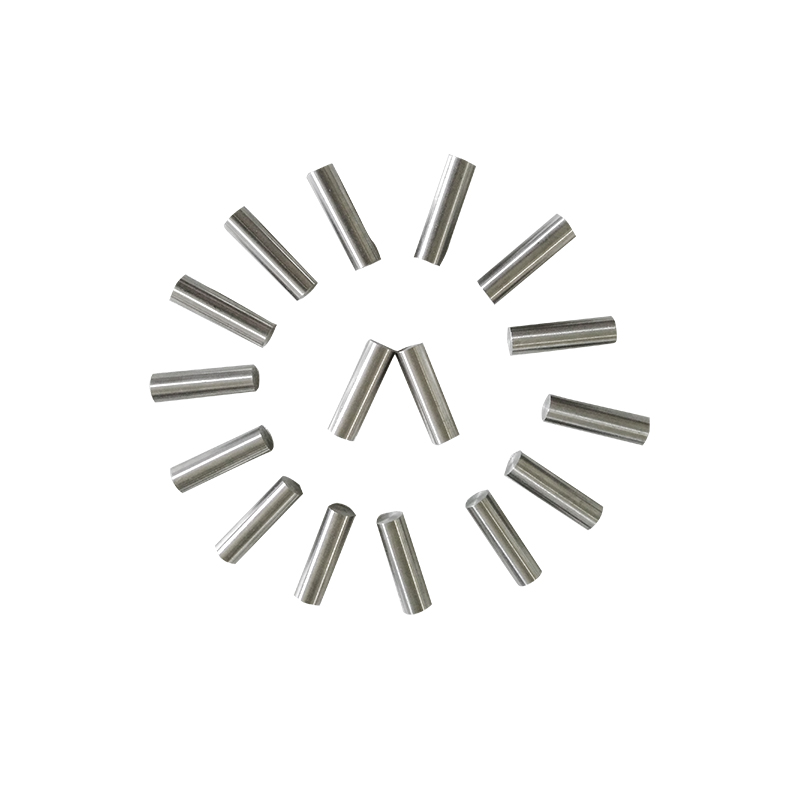

مرحبًا بكم في عالم سبائك التنغستن، وهي فئة من المواد الثمينة لخصائصها الاستثنائية. تعرض هذه القضبان ميزات رائعة، بما في ذلك الصلابة العالية بعد التبريد والتلطيف، مما يضمن المتانة في التطبيقات الصعبة. إن مقاومتها المتميزة للتآكل تجعلها لا غنى عنها في صناعات مثل التصنيع والتعدين. تتفوق قضبان التنغستن في البيئات ذات درجات الحرارة العالية، وتحافظ على الأداء في ظل الظروف السيئة. إنها مكونات حيوية في التطبيقات التي تكون فيها المتانة ومقاومة التآكل والأداء في درجات الحرارة العالية أمرًا ضروريًا، مما يساهم بشكل كبير في التقدم في التكنولوجيا والآلات والعمليات الصناعية. تعتبر قضبان التنغستن مثالاً للموثوقية والكفاءة في الإعدادات التشغيلية الصعبة.

عن

تايتشو هواتشنغ التنغستن والموليبدينوم تصنيع المحدودة

Taizhou Huacheng Tungsten and Molybdenum منتجات Co., Ltd. هي شركة محترفة تنتج منتجات سلسلة التنغستن والموليبدينوم.

تتخصص الشركة في إنتاج الأجزاء ذات الشكل الخاص من التنغستن والموليبدينوم، وسبائك التنغستن عالية الكثافة، وسبائك التنغستن والنحاس، والبحث والتطوير لمواد التنغستن والموليبدينوم الجديدة.

تعليقات الرسالة

أخبار

صناعة المعرفة

هل هناك اعتبارات للحفاظ على سلامة قضبان التنغستن أثناء عمليات الانضمام؟

الحفاظ على سلامة قضبان التنغستن أثناء عمليات الانضمام أمر بالغ الأهمية، وهناك العديد من الاعتبارات التي يجب أخذها في الاعتبار. يتمتع التنغستن بخصائص فريدة، بما في ذلك نقطة انصهار عالية وتمدد حراري منخفض، مما قد يشكل تحديات أثناء طرق ربط معينة. فيما يلي بعض الاعتبارات للحفاظ على سلامة قضبان التنغستن أثناء عمليات الانضمام:

نقطة انصهار عالية:

يتمتع التنغستن بنقطة انصهار عالية جدًا (حوالي 3,422 درجة مئوية أو 6,192 درجة فهرنهايت)، وهي أعلى من معظم تقنيات الربط الشائعة. ومن الضروري اختيار طرق الانضمام التي يمكن أن تستوعب درجة الحرارة المرتفعة هذه.

تقنيات الانضمام:

لحام غاز التنغستن الخامل (TIG): لحام TIG، المعروف أيضًا باسم لحام قوس غاز التنغستن (GTAW)، هو طريقة شائعة الاستخدام لربط قضبان التنغستن. إنها تستخدم قطب تنجستن غير قابل للاستهلاك ودرع غاز خامل لحماية منطقة اللحام.

اللحام بالليزر: اللحام بالليزر هو أسلوب آخر مناسب لربط قضبان التنغستن. يولد شعاع الليزر المركز حرارة عالية، مما يسمح باللحام الدقيق والموضعي.

منع التلوث:

التنغستن عرضة للتلوث من الغازات الجوية، والتي يمكن أن تؤثر على جودة اللحام. من الضروري تنفيذ عمليات اللحام في بيئة خاضعة للرقابة، مثل الفراغ أو جو الغاز الخامل، لمنع التلوث والحفاظ على سلامة التنغستن.

التدريع الغاز:

في لحام TIG، يعد اختيار غاز الحماية أمرًا بالغ الأهمية. يُستخدم الهيليوم أو الأرجون بشكل شائع كغاز درع لحماية قطب التنغستن وحوض اللحام من الغازات الجوية، مما يمنع الأكسدة ويحافظ على سلامة اللحام.

إعداد السطح المناسب:

يجب أن تكون الأسطح المراد ربطها معدة بشكل صحيح لضمان واجهة لحام نظيفة وخالية من التلوث. يمكن استخدام طرق التنظيف مثل التنظيف الكيميائي أو التشغيل الآلي لإزالة الأكاسيد أو الشوائب.

آخر اللحام والمعالجة الحرارية:

اعتمادًا على التطبيق المحدد، يمكن تطبيق المعالجة الحرارية بعد اللحام لتخفيف الضغوط المتبقية وتعزيز الخواص الميكانيكية للمفاصل. يجب توخي الحذر لاختيار معلمات المعالجة الحرارية المناسبة لتجنب الآثار الضارة على التنغستن.

معلمات اللحام:

يعد التحكم في معلمات اللحام، مثل مدخلات الحرارة وسرعة اللحام والتيار، أمرًا ضروريًا لتحقيق لحام عالي الجودة. وينبغي إجراء التعديلات على أساس سمك وهندسة قضبان التنغستن لمنع ارتفاع درجة الحرارة أو الانصهار غير الكافي.

تجنب التشقق:

التنغستن هش في درجة حرارة الغرفة، وتقنيات اللحام غير السليمة يمكن أن تؤدي إلى التشقق. من المهم التحكم في معدلات التبريد وتجنب التغيرات المفاجئة في درجات الحرارة لتقليل مخاطر التشقق.

تقنيات اللحام المتخصصة:

في بعض الحالات، يمكن النظر في تقنيات اللحام المتخصصة، مثل اللحام بشعاع الإلكترون أو اللحام بالمقاومة، لربط قضبان التنغستن. توفر هذه التقنيات تحكمًا دقيقًا في عملية اللحام ويمكن تصميمها وفقًا للخصائص الفريدة للتنغستن.

ما مدى أهمية دقة الأبعاد في تطبيقات محددة، مثل الآلات الدقيقة أو الأدوات؟

تعد دقة الأبعاد ذات أهمية قصوى في تطبيقات محددة، وخاصة في صناعات الآلات الدقيقة والأدوات. في هذه المجالات، يجب أن تستوفي المكونات والأدوات المواصفات الدقيقة لضمان الأداء الوظيفي المناسب والملاءمة والأداء. هذا هو سبب أهمية دقة الأبعاد في الدقة شريط التنغستن :

التسامح ضيق:

غالبًا ما تتطلب الآلات الدقيقة والأدوات تفاوتات صارمة، مما يعني أن أبعاد المكونات المصنعة يجب أن تلتزم بشكل وثيق بالحدود المحددة. يمكن أن تؤدي الانحرافات الصغيرة عن هذه التفاوتات إلى مشكلات وظيفية وتؤثر على الأداء العام للمنتج النهائي.

قابلية التبادل:

في تطبيقات الأدوات، حيث قد تحتاج مكونات متعددة إلى العمل معًا بسلاسة، تعد دقة الأبعاد أمرًا بالغ الأهمية لقابلية التبادل. يجب تصنيع المكونات بأبعاد متسقة لضمان إمكانية استبدالها أو استبدالها بسهولة دون المساس بأداء الأداة.

صالح والتجمع:

غالبًا ما تحتاج المكونات المنتجة لتطبيقات الآلات والأدوات الدقيقة إلى التوافق معًا بدقة أثناء التجميع. تضمن دقة الأبعاد محاذاة الأجزاء المتزاوجة بشكل صحيح، مما يقلل من اللعب أو التداخل ويساهم في الجودة الشاملة للتجميع.

الأداء والكفاءة:

يتم استخدام الآلات الدقيقة بشكل متكرر في إنتاج مكونات للتطبيقات عالية الأداء، مثل الطيران أو السيارات أو الأجهزة الطبية. في هذه الصناعات، حتى الاختلافات الطفيفة في الأبعاد يمكن أن تؤثر على كفاءة وأداء المنتج النهائي.

صقل الأسطح:

يعد تحقيق اللمسة النهائية للسطح المطلوب جزءًا لا يتجزأ من المعالجة الدقيقة. ترتبط دقة الأبعاد ارتباطًا وثيقًا بالتحكم في ميزات السطح، وتعد عمليات التصنيع الدقيقة ضرورية لتلبية متطلبات محددة للخشونة والتسطيح ومتطلبات جودة السطح الأخرى.

تآكل الأداة وطول عمرها:

في تطبيقات الأدوات، حيث تتعرض الأدوات للضغوط الميكانيكية والتآكل، يعد الحفاظ على دقة الأبعاد أمرًا بالغ الأهمية لطول عمر الأداة. قد تتآكل المكونات التي تنحرف عن الأبعاد المحددة بشكل غير متساو، مما يقلل من عمر الأداة ويؤثر على أداء المعالجة.

رقابة جودة:

تعمل دقة الأبعاد كمعلمة أساسية في عمليات مراقبة الجودة. غالبًا ما تتضمن إجراءات ضمان الجودة قياسات وعمليات فحص للتحقق من أن المكونات المجهزة آليًا تلبي الأبعاد المحددة، مما يضمن الجودة الشاملة وموثوقية المنتج النهائي.

التكرار والاتساق:

غالبًا ما تتضمن الآلات الدقيقة والأدوات إنتاج مكونات متطابقة متعددة. تضمن دقة الأبعاد التكرار والاتساق في التصنيع، مما يسمح بإنتاج موثوق للمكونات عالية الجودة بكميات كبيرة.

التقليل من الخردة وإعادة العمل:

يساعد الحفاظ على دقة الأبعاد في تقليل الخردة والحاجة إلى إعادة العمل. عندما تستوفي المكونات المواصفات أثناء عملية التصنيع الأولية، تقل احتمالية حدوث العيوب والخردة وإعادة العمل، مما يساهم في تحقيق فعالية التكلفة في الإنتاج.

دعونا نتحدث عن احتياجات مشروعك